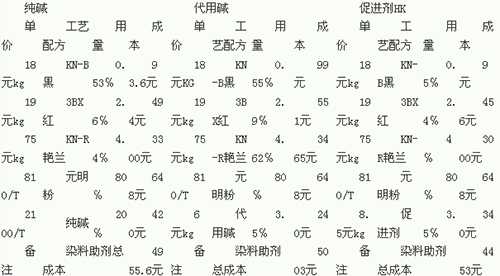

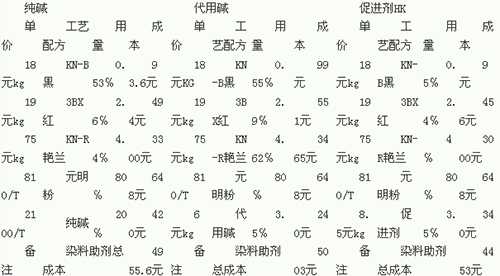

成本對(duì)比

目前我們已累計(jì)用活性染料促進(jìn)劑HK對(duì)棉及混紡織物的染色取代了常規(guī)的純堿工藝,生產(chǎn)棉及混紡染色針織品5000多噸,取得了很好的效果,節(jié)約成本明顯。染化料成本對(duì)比舉例如下:(寶蘭色)

可見,促進(jìn)劑可比純堿工藝節(jié)約染化料成本500多元,比以前所用代用堿節(jié)約成本550元,效益明顯。

3、染色質(zhì)量分析

促進(jìn)劑HK對(duì)任何棉及混紡織物的所有活性染料染色工藝都有適用,在常規(guī)設(shè)備中采用直升直排工藝,使復(fù)雜的染色工藝采用簡(jiǎn)單的工藝來取代,在不另加棉勻染劑及其他助劑的情況下使翠蘭、艷藍(lán)等敏感色的染色也變得十分容易,而且解決了色漬、色點(diǎn)等問題,不論中淺色及深色織物的牢度、外觀手感及其強(qiáng)力有明顯的改善。

從染色工藝流程曲線和成本對(duì)比,可以看出具有良好的節(jié)能效果。

4結(jié)束語(yǔ)

4.1使用活性染料促進(jìn)劑HK對(duì)棉織物的染色取代了常規(guī)的純堿工藝,用量為純堿的1/8,在沒有棉勻染劑和其他助劑的染色中,取得了棉及其混紡針織物在布面、色澤、牢度、手感、強(qiáng)力等優(yōu)秀的效果,效果都不低于純堿工藝,甚至略高于純堿的水平,特別解決了翠蘭、艷蘭的牢度問題及其他敏感色的色花、色漬、色點(diǎn)的難題,使復(fù)雜的染色變得容易。

4.2通過活性染料促進(jìn)劑HK應(yīng)用于棉及其混紡針織物的染色工藝,使我公司每個(gè)月節(jié)約水、電、汽、染化料30萬(wàn)~40萬(wàn)元,正常使用每年可節(jié)約300萬(wàn)~400萬(wàn)元,不僅達(dá)到節(jié)能減排的綜合效果,而且產(chǎn)生良好的經(jīng)濟(jì)和社會(huì)效益。

4.3活性染料促進(jìn)劑HK化料方便,減輕工人勞動(dòng)強(qiáng)度,促進(jìn)劑HK化料很方便,只要10倍冷水?dāng)嚢杈鶆虮憧桑暇鶆蚩纱蠓冉档驮谌旧谐霈F(xiàn)色花等疵病的可能,不存在像純堿量多結(jié)塊而造成管路堵塞等問題,對(duì)低浴比甚至在霧化條件下的活性染料染色較純堿有明顯的優(yōu)勢(shì)。

4.4縮短染色時(shí)間,活性染料促進(jìn)劑是新型的緩沖堿,電解質(zhì)較少,溶液中離子強(qiáng)度低,因此在加堿過程中上色較緩慢,使染料勻染的更好。可快速加堿,縮短染色時(shí)間。

4.5得色率好,促進(jìn)劑代替純堿固色,即使在使用1/8量取代純堿的前提下也能保證有足夠的給色量。在操作過程中不慎加入稍有過量對(duì)纖維得色不會(huì)造成大的影響。

4.6容易清洗,提高牢度。由于促進(jìn)劑用量少,故染色后容易清洗,大幅度降低了染色后像純堿那樣由于洗滌不凈造成的白斑等疵病,并且有較應(yīng)用純堿的工藝更好的濕摩擦牢度和水洗牢度。

4.7比用純堿更環(huán)保,由于省去了近十倍的純堿和數(shù)次的水洗,而且染色殘液的COD值較低,降低染色廢水的處理負(fù)荷,減輕對(duì)環(huán)境的污染。

4.8染料及設(shè)備適應(yīng)性廣,染色重現(xiàn)性好。適用于各種活性染料,對(duì)各種結(jié)構(gòu)的活性染料都有較高的給色量和重現(xiàn)性;適用于各種設(shè)備,尤其在低浴比和氣霧染色機(jī)上也有一定的優(yōu)越性。在筒子紗的生產(chǎn)上能有效解決內(nèi)外層層差。

活性染料促進(jìn)劑HK能促進(jìn)活性染料與纖維素纖維發(fā)性親核取代或加成反應(yīng),而且使染液的PH值保持在活性染料染色最佳PH范圍,極大地有利于染料的上染,并且緩沖能力、分散能力、穩(wěn)定性優(yōu)良,保證了染色質(zhì)量。

<<上一頁(yè)[1][2]

您所在的位置:

您所在的位置:

源經(jīng)編.gif)