20世紀90年代以來�,無元素氯漂白���、全無氯漂白有了較快的發(fā)展,巳經(jīng)可以取代傳統(tǒng)的含氯漂白⑴。但從我國目前情況來看�,完全采用無氯漂白從技術上還需過渡�,且生產成本較傳統(tǒng)的含氯漂白還相對較高��,所以含氯漂白在我國許多中小型制漿企業(yè)還將在一定時期內存在⑵�。由于市場上對商品漿板高白度(80以上)��、低返黃率�����、高黏度和高強度的要求,為了在高白度的情況下降低漂白損失��,本試驗在實驗室小試所取得的成功經(jīng)驗的基礎上�,開展硫酸鹽竹漿���、蔗渣漿傳統(tǒng)三段漂白及硫酸鹽竹桉混合漿傳統(tǒng)四段漂白的生產試驗�����,改進漂白方法�,在H段添加漂白助劑�,以加強漂白效果,提高漂白漿質量����,提升商品漿的市場競爭力��。

1實驗室實驗及生產試驗

實驗室實驗

1.1.1原料及藥品

漿料:生產線上取得的硫酸鹽竹漿,已經(jīng)過篩選并經(jīng)氯化和堿處理����,半漂漿白度48.1%���,黏度781mg/L,K值13.6��。

漂白助劑為一種含氮有機化合物,白色粉末狀物質��,有效成分超過99%����。,易溶于水���,PH值3~4,溶解成質量分數(shù)為1%的溶液待用��。

1.1.2H段漂白實驗

漂白在髙密度聚乙烯塑料袋中進行����,漿料和藥品加人袋中揉搓均勻后密封���,然后放入恒溫水浴中��,在設定的溫度和時間下反應���,漂白后漿料用已經(jīng)凈化處理的清水洗滌�����。實驗條件:漿濃10%���,Ca(CLO)2量(以有效氯計〉2.6%���,漂白溫度38度�,PH值10~11���,漂白時間210min��。

1.2生產試驗

漂白助劑使用工藝:漂白助劑溶解稀釋至質量分數(shù)0.25%�,在H段漂白塔前加入�����,用量0.10%~0.15%(對絕干漿)���。

1.3分析方法

K值����、白度和黏度的檢測及熱老化實驗均參照國家相應標準所述的方法進行�。

2結果與討論

2.1漂白助劑用量對H段漂白效果的影響

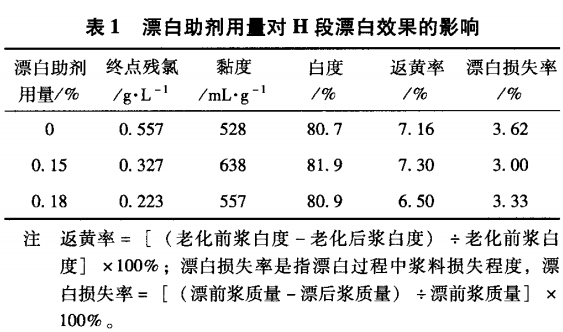

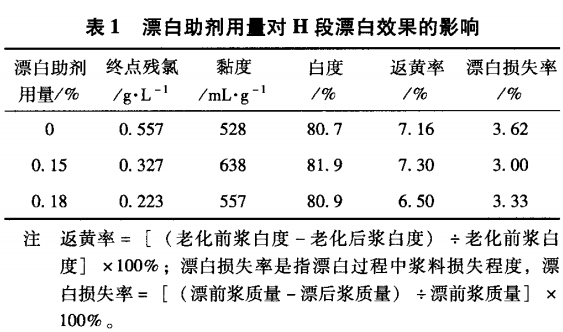

為了明確漂白助劑的加人對硫酸鹽竹桉混合漿漂白效果的影響����,在實驗室模擬生產工藝,考察了漂白助劑用量(對絕干漿,下同)對H段漂白效果的影響,結果見表1。

從表1可見,H段加入漂白助劑�����,使漂白終點殘氯���、漂白損失率降低�����,漂白漿黏度則明顯提高���,而對漂后漿白度影響不大���。同時隨漂白助劑用量的增加����,終點殘氯量也快速下降�����,最高降幅可達60%�����;漂后漿的黏度和白度在漂白助劑用量為0丨15^0時最大�����,表明漂白助劑用量過大也不利于漂白漿質量的提高����;漂白損失率在漂白助劑用量為0.15%時最低�,但總體變化不顯著。結果表明��,漂白助劑對于經(jīng)處理后漿的II段漂白同樣具有良好的助漂效果���,有助于大幅度降低漂白終點殘氯�,提高漿黏度,提高紙漿得率���。漂白助劑用量在0.15%。時效果相對較佳��。

2.2漂白助劑用于竹漿三段漂白的生產實踐

2.2.1試驗結果

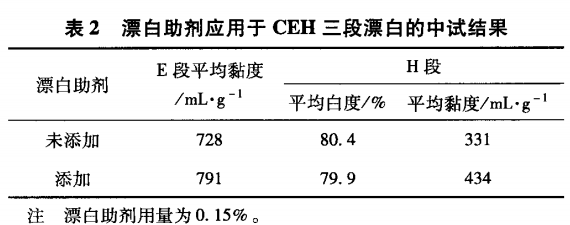

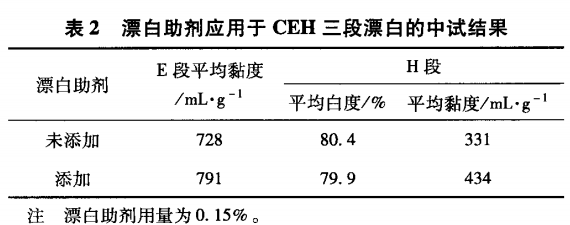

為了驗證漂白助劑在硫酸鹽竹漿三段漂白實際生產中的應用效果,進行了長達10天H段添加漂白助劑的中試試驗����,并與未添加漂白助劑的生產情況進行對比�,平均結果見表2�����。

從表2可以看出H段添加漂白助劑后平均黏度為434mg/L�����;而未添加漂白助劑時漂后漿平均黏度為331mg/L即添加漂白助劑后平均黏度上升了103mg/L同時,H段添加漂白助劑后漿白度平均值為79.9%,與未添加漂白助劑時的白度平均值80.49%相當�?����?梢娞砑悠字鷦┖?���,漂后漿黏度提髙明顯,而白度變化不大�。

2.2.2經(jīng)濟成本分析

IH段添加漂白助劑期間漿得率為41.3%���,而未添加漂白助劑前平均得率為39.6%����,得率上升1.7個百分點�����,導致噸漿原料消耗下降0.10t����,噸漿原料成本下降75元����。由于漂白助劑的加人導致化學品消耗成本提高25元。噸漿水���、電、汽消耗下降81元��。綜合對比�����,添加漂白助劑后噸漿總成本下降131元����。

2.3漂白助劑用于蔗渣漿三段漂白的生產實踐

[1][2]下一頁>>

您所在的位置:

您所在的位置:

編.gif)